пресс-служба компании ТЕХНОНИКОЛЬ

Реклама: ООО «Технониколь – Строительные Системы». ИНН 7702521529

erid: 2SDnjcNM7q1

Долговечность кровли измеряется не только годами, но и теми нагрузками, которые способен выдержать каждый ее элемент. Особенно тот, что остается невидимым — крепеж.

Уверенность в надежности крепежа рождается не в проектных бюро, а в лабораториях, где ресурс продукции проверяют методом контролируемого разрушения. Как это работает, можно изучить на примере кровельной комплектации TERMOCLIP от компании ТЕХНОНИКОЛЬ. Она проходит полный цикл испытаний в лаборатории завода «Лоджикруф», где моделируются десятилетия реальной эксплуатации. Главный принцип прост: здесь ломают специально, чтобы на объекте ничего не сломалось случайно.

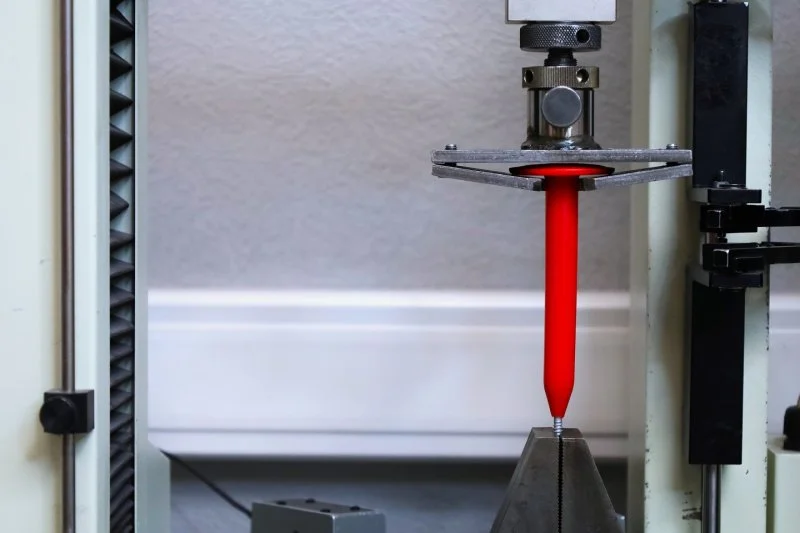

Проверка на разрыв: запас механической прочности

Одним из ключевых элементов кровельной системы является телескопический крепеж, который фиксирует тепло- и гидроизоляционные слои. Его способность противостоять силам, стремящимся оторвать слои кровельного пирога, проверяется на разрывной машине. Образец закрепляют в ее зажимах: полимерная втулка надежно фиксируется в верхней части, а стальной саморез, являющийся частью системы крепления, — в нижней. После этого привод плавно приводит верхний зажим в движение, который начинает постепенно двигаться вверх. В этот момент вся система «телескоп-саморез» растягивается, испытывая предельную нагрузку на вырыв.

пресс-служба компании ТЕХНОНИКОЛЬ

«ГОСТ на кровельный крепеж устанавливает минимальный порог в 1500 Н для усилия на вырыв, — комментирует Дмитрий Мишакин, технический специалист направления “Комплектация” ТЕХНОНИКОЛЬ. — Это сравнимо с напряжением в тросе, который удерживает на весу двух строителей в полной экипировке. Однако наши образцы демонстрируют результаты свыше 1600 Н. Такой запас прочности является страховкой от непредвиденных пиковых воздействий, которые всегда присутствуют в реальной жизни».

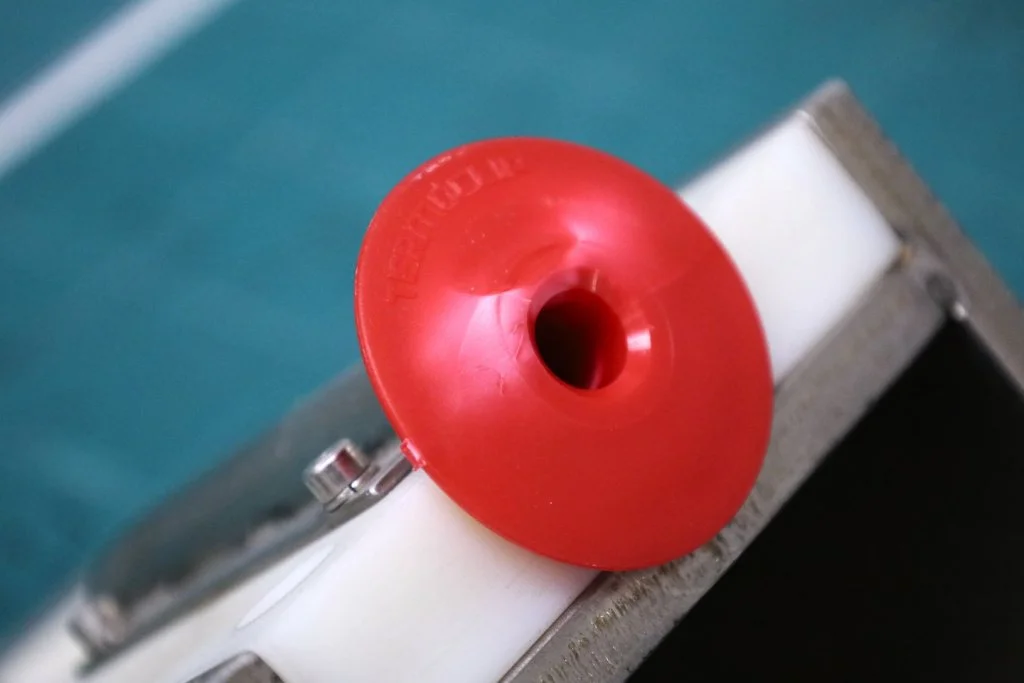

Проверка на удар: тест на хрупкость

Кровельный крепеж должен выдерживать и динамические воздействия. Для испытания этого показателя полимерную втулку телескопического крепежа закрепляют под углом, и по ее краю наносят удар стальным цилиндрическим грузом, сброшенным с высоты одного метра. Так появляется возможность оценить хрупкость материала.

пресс-служба компании ТЕХНОНИКОЛЬ

На практике этот тест имитирует пешеходную нагрузку, падение инструмента во время монтажа или воздействие крупного града. «Мы гарантируем, что полимерная втулка не растрескается при перемещении людей по кровле или ударе, — подчеркивает Дмитрий Мишакин. — Это необходимо для сохранения целостности и надежности крепления».

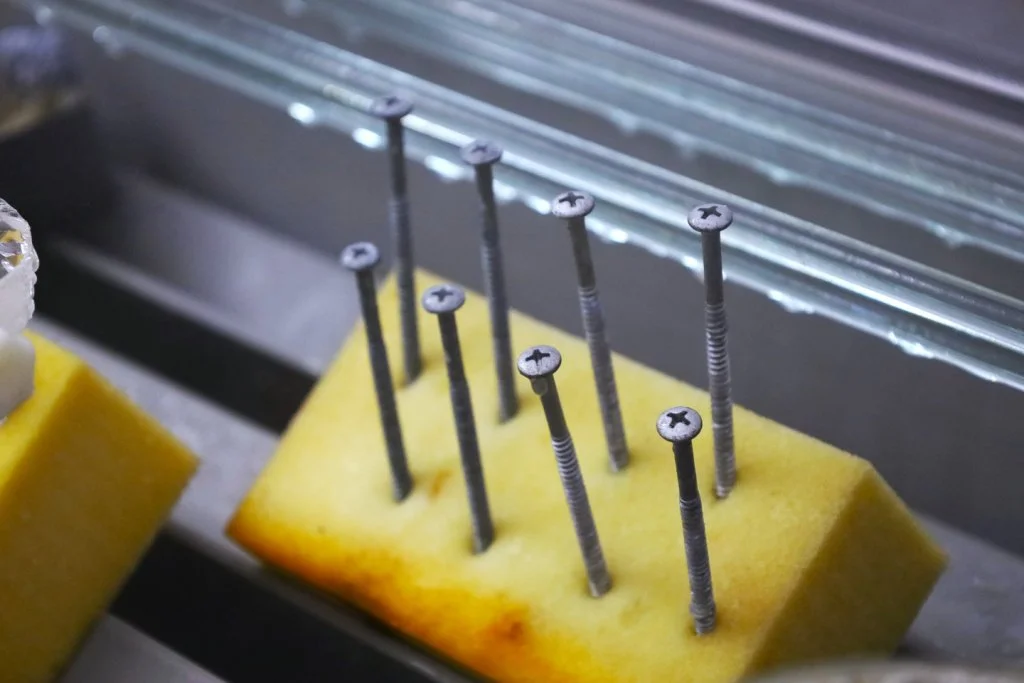

Проверка временем: испытание в солевом тумане

Параллельно с испытаниями телескопического крепежа проверке подвергается и кровельный саморез. Его ключевая характеристика — коррозионная стойкость — оценивается в камере солевого тумана, где образцы выдерживаются в течение 1 тыс. часов, или примерно 1,5 месяцев.

пресс-служба компании ТЕХНОНИКОЛЬ

«Покрытие RUSPERT® TYPE II представляет собой сложную систему из цинкового слоя и эпоксидного барьера, — объясняет Дмитрий Мишакин. — Его задача — эффективно защищать стальную сердцевину крепежа от агрессивного воздействия окружающей среды». Для технических заказчиков успешное прохождение этого испытания — гарантия того, что через годы эксплуатации прочность крепежа останется на прежнем уровне и не пострадает от коррозии.

Надежность, подтвержденная разрушением

Прочность, стойкость к удару и коррозии — три составляющие надежности кровельной комплектации. Лабораторные испытания продукции TERMOCLIP доказывают, что это не просто набор отдельных продуктов, а продуманная система. Для профессионалов рынка протоколы испытаний служат не формальным допуском, а рабочим инструментом: проектировщик получает подтвержденные данные для расчетов, подрядчик — уверенность в качестве материалов, заказчик — гарантию защищенных инвестиций. В конечном счете, тщательные испытания — это инвестиция в репутацию подрядчика и спокойствие заказчика, для которого кровля должна оставаться надежной защитой долгие годы.